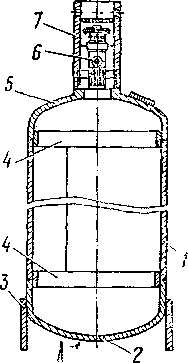

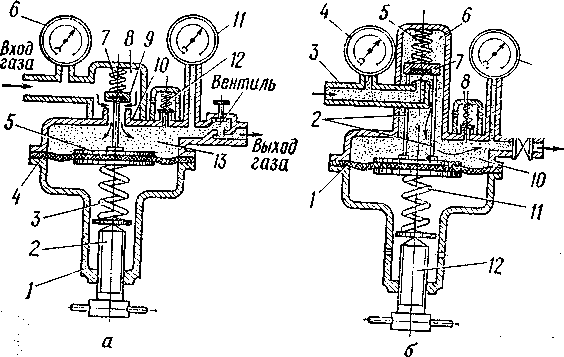

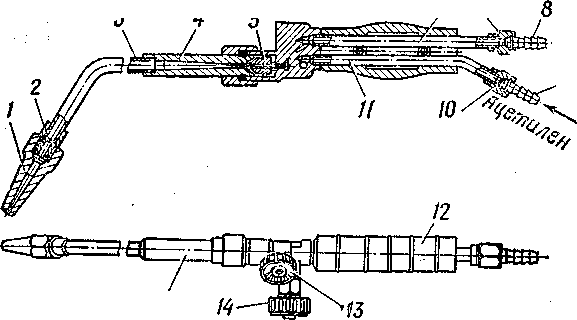

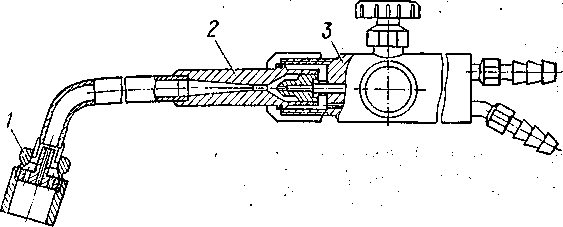

^ Как устроен баллон для пропан-бутана? Баллоны изготовляют согласно ГОСТ 949-73 сваренными из листовой углеродистой стали (рис.18). Испытание полимерно композитных газовых баллоновБаллон представляет собой цилиндрический сосуд ^ 1, к верхней части которого приваривается горловина 5, а к нижней — днище 2 и башмак 3. В горловину ввертывается латунный вентиль 6. На корпус баллона напрессовываются подкладные кольца 4. Для защиты вентиля баллона служит колпак 7.  ^ Рис. 18. Баллон для пропан-бутана Баллоны рассчитаны на максимальное давление 1,6 МПа. Из-за большого коэффициента объемного расширения баллоны для сжиженных газов заполняют на 85-90% от общего объема. Норма заполнения баллонов для пропана–0,425 кг сжиженного газа на 1 дм3 вместимости баллона. В баллон вместимостью 55 дм3 наливается 24 кг жидкого пропан-бутана. Максимальный отбор газа не должен превышать 1,25 м3/ч. ^ Как хранятся и транспортируются баллоны? Транспортировка баллонов разрешается только на рессорных транспортных средствах, а также на специальных ручных тележках или носилках. При бесконтейнерной транспортировке баллонов должны соблюдаться следующие требования: 1) на всех баллонах должны быть до отказа навернуты предохранительные колпаки; 2) кислородные баллоны должны укладываться в деревянные гнезда; разрешается применять металлические подкладки с гнездами, оклеенными резиной или другими мягким материалами; 3) кислородные баллоны должны укладываться только поперек кузова машины так, чтобы предохранительные колпаки были в одной стороне; укладывать баллоны допускается в пределах высоты бортов; 4) баллоны должны грузить рабочие, прошедшие специальный инструктаж. Перевозка в вертикальном положении кислородных и ацетиленовых баллонов допускается только в специальных контейнерах. Совместная транспортировка кислородных и ацетиленовых баллонов на всех видах транспорта запрещается, за исключением транспортировки двух баллонов на специальной тележке к рабочему месту. В летнее время баллоны должны быть защищены от солнечных лучей брезентом или другими покрытиями. Баллоны в пределах рабочего места разрешается перемещать кантовкой в наклонном положении. На рабочих местах баллоны должны быть прочно закреплены в вертикальном положении ^ Как устроены и работают запорные вентили? Вентиль — это запорное устройство, служащее для наполнения баллонов газом, подачи газа в горелку или резак и позволяющее сохранять в баллоне сжатые и сжиженные газы. Вентили разделяют на баллонные и рамповые. Принцип работы баллонных вентилей одинаков, однако они различаются между собой материалом, из которого изготовлены, присоединительной резьбой и способом уплотнения. Вентили разделяют также по роду газа.  ^ Рис. 19. Вентили: а – кислородный; б – ацетиленовый; в – пропан-бутановый Кислородные вентили. Вентили для кислородных баллонов изготовляют из латуни, так как сталь сильно коррозирует в среде сжатого кислорода. Маховики и заглушки можно изготовлять из стали, алюминиевых сплавов и пластмасс. Устройство кислородного вентиля показано на рис. 19, а. Вентиль состоит из корпуса ^ 9 со штуцером. К штуцеру, имеющему правую резьбу, накидной гайкой присоединяется кислородный редуктор. В корпусе находится клапан 11 с уплотнителем 12. На верхнюю часть корпуса навертывается накидная гайка 6, плотно прижимающая фибровую прокладку 7. На выступающую часть шпинделя 5 надевается маховичок 3, который закрепляется с помощью пружины 2 и маховичковой гайки 1 и уплотняется фибровой прокладкой 4. Вентиль снабжается заглушкой 10. Для того чтобы открыть клапан для выхода кислорода из баллона, необходимо повернуть маховичок 3. Открывается вентиль поворотом маховичка против часовой стрелки, а закрывается вращением по часовой стрелке. Передача вращения от шпинделя 5 к клапану осуществляется соединительной муфтой 8. Вентиль имеет сальниковое уплотнение в виде фибровой прокладки 7. Для уменьшения трения буртика шпинделя фибровую прокладку ставят после пропитки ее парафином в течение 40 мин при температуре 700 0С. При работе все детали кислородного вентиля должны быть тщательно обезжирены, так как загрязнение их жирами и маслами недопустимо. ^ Ацетиленовые вентили. Вентиль ацетиленового баллона изготовляют из стали. Применение сплавов меди с содержание ее более 70% недопустимо, так как при контакте с ацетиленом возникает взрывоопасная ацетиленистая медь. Вентиль ацетиленового баллона (рис. 19, б) состоит из корпуса ^ 10, редуктор к ацетиленовому баллону присоединяется хомутом, снабженным специальным нажимным винтом. Для вращения шпинделя 5 применяют торцовый ключ, надеваемый на выступающий квадратик хвостового шпинделя. Нижняя часть шпинделя имеет уплотнитель 6 из эбонита, который является клапаном. В качестве сальника применяют кожаные кольца 3, прижимаемые сальниковой гайкой 1 и шайбой 2. В резьбовой хвостовик вентиля вставляется прокладка из войлока 9, которая выполняет роль фильтра. Войлочный фильтр 9 и сетка 7 крепятся стальным кольцом 8. На боковой грани корпуса вентиля имеется кольцевая выточка, в которую вставляется прокладка штуцера 11, изготовляемая из кожи или другого эластичного материала. К этой прокладке прижимается входной штуцер ацетиленового редуктора. Ацетиленовый вентиль имеет отличную от других типов вентилей резьбу, что исключает возможность установки его на другие баллоны. ^ Вентиль для пропап-бутанового баллона. Вентиль для пропан-бутана (рис. 19, в) состоит из стального корпуса 1, внутри которого имеется резиновый чулок-ниппель 3. Ниппель надевают на шпиндель 2 и клапан 4 и зажимают сальной гайкой 5. Для чего служат редукторы для сжатых газов? При газовой сварке и резке металлов рабочее давление газов должно быть меньше, чем давление в баллоне или газопроводе. Для понижения давления газа применяют редукторы. Редуктором называется прибор, служащий для понижения давления газа, отбираемого из баллона, до рабочего или для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне или газопроводе. Согласно ГОСТ 13861-89 редукторы для газопламенной обработки классифицируются: 1) по принципу действия – на редукторы прямого и обратного действия; 2) по назначению и месту установки – баллонный (Б), рамповый (Р), сетевой (С); Ц – центральный, У – универсальный высокого давления; 3) по схемам редуцирования – одноступенчатый с механической установкой давления (О), двухступенчатый с механической установкой давления (Д), одноступенчатый с пневматической установкой давления (У); 4) по роду редуцируемого газа – ацетиленовый (А), кислородный (К), пропан-бутановый (П), метановый (М).  ^ Рис. 20. Схемы редукторов: а – обратного действия; б – прямого действия Редукторы отличаются друг от друга цветом окраски корпуса и присоединительными устройствами для крепления их к баллону. Редукторы, за исключением ацетиленовых, присоединяют накидными гайками, резьба которых соответствует резьбе штуцера вентиля. Ацетиленовые редукторы крепят к баллонам хомутом с упорным винтом. Принцип действия редуктора определяется его характеристикой. У редуктора прямого действия – падающая характеристика, т.е. рабочее давление по мере расхода газа из баллона несколько снижается; у редуктора обратного действия – возрастающая характеристика, т.е. с уменьшением давления газа в баллоне рабочее давление повышается. Редукторы различаются по конструкции, однако принцип действия и основные детали одинаковы для каждого редуктора. Более удобны в эксплуатации редукторы обратного действия. ^ Как устроен и работает редуктор обратного действия? Редуктор обратного действия (рис. 20, а) работает следующим образом. Сжатый газ из баллона поступает в камеру высокого давления ^ 8 и препятствует открыванию клапана 9. Для подачи газа в горелку или резак необходимо вращать по часовой стрелке регулирующий винт 2, который ввертывается в крышку 1. Винт сжимает нажимную пружину 3, которая, в свою очередь, выгибает гибкую резиновую мембрану 4 вверх. При этом передаточный диск со штоком сжимает обратную пружину 7, поднимая клапан 9, который открывает отверстие для прохода газа в камеру низкого давления 13. Открыванию клапана препятствует не только давление газа в камере высокого давления, но и пружина 7, имеющая меньшую силу, чем пружина 3. Автоматическое поддержание рабочего давления на заданном уровне происходит следующим образом. Если отбор газа в горелку или резак уменьшится, то давление в камере низкого давления повысится, нажимная пружина 3 сожмется, и мембрана 4 выправится, а передаточный диск со штоком 5 спустится, и редуцирующий клапан 9 под действием пружины 7 прикроет седло клапана 10, уменьшив подачу газа в камеру низкого давления. При увеличении отбора газа процесс будет автоматически повторяться. Давление в камере высокого давления ^ 8 измеряется манометром 6, а в камере низкого давления 13 – манометром 11. Если давление в рабочей камере повысится сверх нормы, то при помощи предохранительного клапана 12 произойдет сброс газа в атмосферу. Помимо однокамерных редукторов применяют двухкамерные, в которых давление газа понижается постепенно в двух камерах редуцирования, расположенных последовательно одна за другой. Двухкамерные редукторы обеспечивают более постоянное рабочее давление и менее склонны к замерзанию, однако они сложнее по конструкции, поэтому двухкамерные редукторы используют тогда, когда необходимо поддерживать рабочее давление с повышенной точностью. ^ Как устроен и работает редуктор прямого действия? В редукторах прямого действия (рис. 20, б) газ через штуцер 3, попадая в камеру высокого давления 6 и действуя на клапан 7, стремится открыть его (а в редукторах обратного действия – закрыть его). Редуцирующий клапан 7 прижимается к седлу запорной пружиной 5 и преграждает доступ газа высокого давления. Мембрана 1 стремится отвести редуцирующий клапан 7 от седла и открыть доступ газа высокого давления в камеру низкого (рабочего) давления 10. В свою очередь, мембрана 1 находится под действием двух взаимно противоположных сил. С наружной стороны на мембрану 1 через нажимной винт 12 действует нажимная пружина 11, которая стремится открыть редуцирующий клапан 7, а с внутренней стороны камеры редуктора на мембрану давит редуцированный газ низкого давления, противодействующий нажимной пружине 11. При уменьшении давления в рабочей камере нажимная пружина 11 распрямляется, и клапан уходит от седла, при этом происходит увеличение притока газа в редуктор. При возрастании давления в рабочей камере 10 нажимная пружина 11 сжимается, клапан подходит ближе к седлу, и поступление газа в редуктор уменьшается. Рабочее давление определяется натяжением нажимной пружины ^ 11, которое изменяется регулировочным винтом 12. При вывертывании регулировочного винта 12 и ослаблении нажимной пружины 11 снижается рабочее давление, и наоборот, при ввертывании регулировочного винта сжимается нажимная пружина 11 и происходит повышение рабочего давления газа. Для контроля за давлением на камере высокого давления установлен манометр 4, а на рабочей камере – манометр 9 и предохранительный клапан 8. Наибольшее распространение получили редукторы обратного действия, как более удобные и безопасные в эксплуатации. ^ Как устроен и работает кислородный редуктор? Кислородные редукторы, применяемые при газовой сварке и резке металлов, окрашивают в голубой цвет и крепят к вентилям баллонов накидными гайками. Кислородный редуктор ДКП-2-78 предназначен для питания газом одного поста. Он представляет собой однокамерный редуктор обратного действия. Наибольшее допустимое давление газа на входе в редуктор – 20 МПа, наименьшее – 3 МПа; наибольшее рабочее давление – 1,5 МПа, наименьшее – 0,1 МПа. При наибольшем рабочем давлении расход газа составляет 60 м3/ч, при наименьшем – 7,5 м3/ч. Масса редуктора – 2,25 кг. Редуктор присоединяют к баллону накидной гайкой. Отбор газа идет через ниппель, присоединяемый к редуктору гайкой с резьбой М16 х 1,5. Газ, пройдя через фильтр, попадает в камеру высокого давления. Понижение давления кислорода происходит при одноступенчатом расширении газа при прохождении его через зазор между седлом и клапаном. Вращением регулировочного винта по часовой стрелке усилие нажимной пружины передается через диск, мембрану и толкатель на редуцирующий клапан, который, перемещаясь, открывает проход газу через образовавшийся зазор между клапаном и седлом в рабочую камеру. Установка двух фильтров (на входе в редуктор и клапанном узле) обеспечивает повышенную стойкость редуктора против загорания и самотека. Давление в баллоне и рабочей камере контролируют манометрами. Шланг диаметром 9 мм, идущий к горелке или резаку, присоединяют к ниппелю. ^ Как устроен и работает ацетиленовый редуктор? Ацетиленовый редуктор ДАП-1-65, предназначенный для понижения давления ацетилена, поступающего из баллона, рассчитан на наибольшее давление на входе 3 МПа, наибольшее рабочее давление – 0,12 МПа, расход газа при наибольшем рабочем давлении – 5 м3/ч. Наименьшее рабочее давление составляет 0,01 МПа, расход газа при этом давлении – 3 м3/ч. Редуктор присоединяют к вентилю баллона хомутом. Газ, пройдя фильтр, попадает в камеру высокого давления. При вращении регулировочного винта по часовой стрелке усилие нажимной пружины передается через мембрану, нажимной диск и толкатель на редуцирующий клапан. Газ проходит через образовавшийся зазор между клапаном и седлом. На корпусе редуктора в рабочей камере устанавливают предохранительный клапан, отрегулированный на выпуск газа при давлении 0,18-0,2 МПа. Давление в баллоне контролируют манометрами. Отбор газа осуществляют через ниппель. ^ Как устроен и работает пропан-бутановый редуктор ДПП-1-65? Одноступенчатый редуктор ДПП-1-65, предназначенный для понижения давления, поступающего из баллона пропан-бутана, выпускается по ГОСТ 13861-89. Редуктору присвоен государственный Знак качества. Редуктор рассчитан на максимальное давление газа 2,5 МПа, наибольшее рабочее давление 0,3 МПа, расход газа при этом давлении 5 м3/ч. Наименьшее рабочее давление составляет 0,01 МПа, расход газа при этом давлении 3 м3/ч. Масса редуктора 2 кг. Редуктор присоединяют к вентилю баллона накидной гайкой. Газ, Пройдя фильтр, попадает в камеру высокого давления. При вращении регулировочного винта по часовой стрелке усилие нажимной пружины передается через нажимной диск, мембрану и толкатель на редуцирующий клапан. Клапан, перемещаясь, открывает проход газу через образовавшийся зазор между клапаном и седлом клапана в рабочую камеру. Редуцирующий узел редуктора, состоящий из клапана, пружины и второго фильтра, для надежности в работе выполнен в виде самостоятельного узла. На корпусе рабочей камеры установлен предохранительный клапан, отрегулированный на начало выпуска газа при давлении 0,36-0,42 МПа. Давление в рабочей камере контролируют манометром. Отбор газа осуществляется через ниппель. ^ Каковы правила обращения с редукторами? При эксплуатации редукторов необходимо строго соблюдать правила техники безопасности. Перед присоединением редуктора к вентилю баллона необходимо отвернуть вентиль баллона и продуть его штуцер, стоять при этом надо сбоку от струи газа. Перед присоединением редуктора к вентилю баллона необходимо также проверить исправность фибровой прокладки, резьбы накидной гайки редуктора, манометров и наличие фильтров на входном штуцере. Накидную гайку на штуцер накручивают от руки и затягивают специальным ключом. Регулировочный винт перед открытием вентиля баллона или магистрали должен быть вывернут до полного освобождения нажимной пружины. Вентиль баллона открывают медленно, после этого устанавливают рабочее давление при открытом запорном вентиле горелки или резака. Установив рабочее давление, проверяют герметичность всех соединений, для чего закрывают вентиль расхода газа и вывертывают регулирующий винт. После установления перепада стрелка манометра рабочего давления должна остановиться (не должно происходить наращивания давления). При кратковременных перерывах в работе закрывают только запорный вентиль, не изменяя положения регулировочного винта. При регулировании давления газа стрелки манометра не должны переходить за красную черту. При любой неисправности немедленно перекрывают вентиль баллона, выпускают из редуктора газ и устраняют неисправность. После окончания работы необходимо закрыть вентиль баллона и вывернуть регулирующий винт редуктора до освобождения нажимной пружины. При эксплуатации редукторов встречаются следующие неисправности: воспламенение, замерзание и утечка газа. Воспламенение редуктора может произойти от резкого открывания вентиля баллона. При воспламенении в первую очередь загорается эбонитовое уплотнение клапана, а затем остальные детали. При воспламенении редуктора вентиль баллона необходимо немедленно закрыть. Для того чтобы избежать воспламенения, необходимо вентиль баллона открывать плавно от руки, а также следить, чтобы на редуктор не попадали пыль и особенно масло. При больших расходах газа влага, имеющаяся в баллоне, превращается в лед в закупоривает выходные отверстия из камеры высокого давления. ^ Какие приборы применяются для измерения давления газа? Для измерения избыточного давления газа применяют приборы, которые называются манометрами. На кислородных и ацетиленовых редукторах используют пружинные манометры. Основной частью манометра является изогнутая запаянная трубка, по которой пропускается газ. Под давлением газа трубка выпрямляется тем больше, чем выше давление. Трубка соединяется со стрелкой, перемещение трубки передается и стрелке. Манометры рассчитаны на определенное давление. На шкале каждого манометра имеется красная черта, соответствующая наибольшему допускаемому давлению. Категорически запрещается нагружать манометры давлением, превышающим их верхний предел измерения. Не разрешается пользоваться манометрами, когда отсутствует пломба или клеймо, истек срок проверки, стрелка манометра при включении редуктора не возвращается на нулевую отметку, разбито стекло или имеются другие повреждения. Манометры проверяют не реже одного раза в год. Манометры присоединяют к камерам высокого и рабочего давления гаечным ключом, для уплотнения применяют прокладки из фибры и кожи. ^ Какие рукава применяются при газовой сварке и резке? Рукава служат для подвода газа к горелке или резаку. Рукава, применяемые при газовой сварке и резке, должны обладать достаточной прочностью, выдерживать определенное давление, быть гибкими и не стеснять движений сварщика. Согласно ГОСТ 9356—75 рукава изготовляют из вулканизированной резины с тканевыми прокладками. Кислородные рукава имеют внутренний и наружный слой из вулканизированной резины и несколько слоев из льняной или хлопчатобумажной ткани. В зависимости от назначения резиновые рукава для газовой сварки и резки металлов подразделяют на следующие классы: I – для подачи ацетилена, городского газа, пропана и бутана под давлением до 0,63 МПа, II – для подачи жидкого топлива (бензина, уайт-спирита, керосина или их смеси) под давлением до 0,63 МПа; III – для подачи кислорода под давлением до 2 МПа. Внутренний диаметр рукавов равен 6,3; 8; 9; 10; 12; 12,5; 16 мм. Рукава поставляют длиной 10 и 14 м. В зависимости от назначения наружный слой рукава окрашивают в следующие цвета: красный – рукава I класса для ацетилена, городского газа, пропан – бутана; желтый – рукава II класса для жидкого топлива; синий – рукава III класса для кислорода. Рукава предназначаются для работы при температуре от + 50 до – 35 0С (238 К), для более низкой температуры изготовляют рукава из морозостойкой резины, выдерживающей температуру до –65 0С (208 К). Все рукава должны иметь не менее чем трехкратный запас прочности при разрыве гидравлическим давлением. Рукава II класса должны быть бензостойкими. Для нормальной работы горелкой или резаком длина рукавов не должна превышать 20 м, при использовании более длинных рукавов давление газа значительно снижается. Для удлинения кислородных рукавов служат латунные, а ацетиленовых – стальные ниппели, снаружи закрепляющиеся специальными хомутами. Запрещается применение ниппелей для соединения рукавов, по которым проходит бензин или керосин, так как горючее может просочиться в соединение. Рукава необходимо надежно крепить на горелках, резаках, редукторах, бачках жидкого горючего. Хранят рукава в помещении при температуре от 0 до +25 °С. ^ Как подразделяются сварочные горелки? Сварочная горелка является основным инструментом газосварщика при сварке и наплавке. Сварочной горелкой называется устройство, служащее для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени. Каждая горелка имеет устройство, позволяющее регулировать мощность, состав и форму сварочного пламени. Сварочные горелки согласно ГОСТ 1077 – 99 подразделяются следующим образом: 1) по способу подачи горючего газа и кислорода в смесительную камеру – инжекторные и безинжекторные; 2) по роду применяемого горючего газа - ацетиленовые, для газов-заменителей, для жидких горючих и водородные; 3) по назначению – универсальные (сварка, резка, пайка, наплавка) и специализированные (выполнение одной операции); 4) по числу пламени — однопламенные и многопламенные; 5) по мощности пламени – горелки микромощности (расход ацетилена – 5-60л/л), малой мощности (25-700л/ч), средней мощности (50-2500 л/ч), большой мощности (2500-7000 л/ч); 6) по способу применения — ручные и машинные. Сварочные горелки должны быть просты и удобны в эксплуатации, обеспечивать безопасность в работе и устойчивое горение сварочного пламени. ^ Как устроены и работают инжекторные горелки? В инжекторной горелке подача горючего газа в смесительную камеру осуществляется за счет подсоса его струей кислорода, вытекающего с большой скоростью из отверстия сопла. Этот процесс подсоса газа более низкого давления струей кислорода, подводимого с более высоким давлением, называется инжекцией, а горелки данного типа – инжекторными. ^ Рис. 21. Схема инжекторной горелки (а) и инжекторного устройства (б) Для нормальной работы инжекторных горелок необходимо, чтобы давление кислорода было 0,15-0,5 МПа, а давление ацетилена значительно ниже - 0,001-0,12 МПа. Схема инжекторной горелки представлена на рис. 21, а. Кислород из баллона под рабочим давлением через ниппель, трубку и вентиль 5 поступает в сопло инжектора 4. Выходя из сопла инжектора с большой скоростью, кислород создает разрежение в ацетиленовом канале, в результате чего ацетилен, проходя через ниппель 6, трубку в вентиль 7, подсасывается в смесительную камеру 3. В этой камере кислород, смешиваясь с горючим газом, образует горючую смесь. Горючую смесь, выходящую через мундштук 1, поджигают, и она, сгорая, образует сварочное пламя. Подача газов в горелку регулируется кислородным вентилем 5 и ацетиленовым 7, расположенным на корпусе горелки. Сменные наконечники 2 присоединяются к корпусу горелки накидной гайкой. Инжекторное устройство (рис. 21, б) состоит из инжектора 1 и смесительной камеры 2. Большое значение для нормальной инжекции имеет правильный выбор зазора между коническим торцом инжектора 1 и конусом смесительной камеры 2 и установка размеров ацетиленового 3 и кислородного 4 каналов. Нарушение работы устройства приводит к возникновению обратных ударов пламени и снижению запаса ацетилена в горючей смеси. Устойчивое горение пламени обеспечивается при скорости истечения горючей смеси от 50 до 170 м/с. Нагрев наконечника горелки уменьшает инжекцию кислорода и снижает разрежение в камере инжектора, что уменьшает поступление ацетилена в горелку. Так как поступление кислорода в горелку при этом остается постоянным, то уменьшается содержание ацетилена в газовой смеси и, следовательно, усиливается окислительное действие сварочного пламени. Для восстановления нормального состава сварочного пламени сварщик по мере нагревания наконечника горелки должен увеличивать поступление ацетилена в горелку, открывая ацетиленовый вентиль горелки. При засорении мундштука горелки увеличивается давление горючей смеси в смесительной камере, горючая смесь обогащается кислородом, что ведет к усилению окислительного действия сварочного пламени. Диаметр канала инжектора можно определить следующим расчетом: где dи – диаметр канала инжектора, мм; Vк – расход кислорода, м3/ч; P – давление кислорода, МПа. Недостатком инжекторной горелки является непостоянство состава горючей смеси, а преимущество ее в том, что она работает на горючем газе как среднего, так и низкого давления. ^ Рис. 22. Схема безынжекторной горелки Как устроены и работают безынжекторные горелки? Безынжекторная горелка – это такая горелка, в которой горючий газ и подогревающий кислород подаются примерно под одинаковым давлением (0,05-0,1 МПа). В горелке отсутствует инжектор, который заменен простым смесительным соплом, ввертываемым в трубку наконечника горелки. Схема безынжекторной горелки приведена на рис. 22. Кислород по резиновому рукаву через ниппель 4, регулировочный вентиль 3 и специальные дозирующие каналы поступает в смеситель горелки. Аналогично через ниппель 5 и вентиль 6 поступает в смеситель и ацетилен. Из смесительной камеры горючая смесь, проходя по трубке наконечника 2, выходит из мундштука 1 и, сгорая, образует сварочное пламя. Для образования нормального сварочного пламени горючая смесь должна вытекать из канала мундштука горелки с определенной скоростью. Эта скорость должна быть равна скорости горения. Если скорость истечения больше скорости горения, то пламя отрывается от мундштука и гаснет. Когда скорость истечения газовой смеси меньше скорости горения, горючая смесь загорается внутри наконечника. Следовательно, безынжекторные горелки менее универсальны, так как работают только на горючем среднего давления. Для нормальной работы безынжекторных горелок сварочный пост дополнительно снабжают регулятором равного давления, автоматически обеспечивающим равенство рабочих давлений кислорода и ацетилена.  кислород ^ Рис. 23. Горелки сварочного типа Г-2-02 и Г-3-02 Как устроены и работают сварочные горелки Г-2-02 и Г-3-02? Горелки Г-2-02 (малой мощности) и Г-З-02 (средней мощности) предназначены для ручной сварки и пайки черных и цветных металлов. Каждая горелка (рис. 23) состоит из корпуса 12, ацетиленового и кислородного вентиля 13 и 14. Кислород подается через ниппель 8 и трубку 6. Ниппель 8 накидной гайкой 7 крепится к корпусу горелки. Ацетилен подается через ниппель 9, штуцер 10 и трубку 11. К корпусу горелки накидной гайкой прикрепляется наконечник 15, состоящий из смесительной камеры 4 с инжектором 5, трубки 3, ниппеля 2 и мундштука 1. Кислород подается через ниппель 8, вентиль 13 и далее через инжектор в смесительную камеру. Кислород, проходящий через узкий канал инжектора, создает разрежение, что способствует засасыванию в смесительную камеру ацетилена, поступающего через ниппель 9 и штуцер 10. В трубке наконечника ацетилен смешивается с кислородом. Образовавшаяся горючая смесь поступает в выходной канал мундштука. Принцип действия горелок идентичен, они отличаются только размерами комплектующих деталей. Горелки Г-2-02 комплектуются четырьмя номерами наконечников (№ 1, 2, 3 и 4), нулевой наконечник (№ 0) поставляется по особому заказу. Горелки Г-3-02 Ком комплектуются тремя наконечниками № 3, 4 и 6, наконечники № 1, 2, 5, 7 поставляются по особому заказу. Масса горелки Г-2-02 колеблется в пределах 0,45-0,485 кг, Г-3-02-0,71-0,97 кг в зависимости от номера присоединяемого наконечника. Горелка Г-2-02 предназначена для сварки, низкоуглеродистой стали толщиной от 0,2 до 7 мм. Давление кислорода от 0,15 до 0,3 МПа, ацетилена – не менее 1 кПа.  ^ Рис. 24. Пропан-воздушная горелка ГВП-5 Как устроена и работает горелка ГВП-5? Горелка ГВП-5 (рис. 24) предназначена для пайки небольших деталей из черных и цветных металлов. Это горелка инжекторного типа с принудительной подачей газа и сжатого воздуха. Горелка состоит из ствола ^ 3, серийной сварочной горелки Г-2 и трех сменных наконечников 1. Наконечники имеют смесительную камеру 2 с инжектором, соединительную трубку и стабилизатор с рассеивателем. Наконечники № 1 и 2 конструктивно идентичны и различаются лишь размерами проходных сечений смесительных камер, инжекторов и стабилизаторов. Эти наконечники обеспечивают получение удлиненного, корпусной формы ядра и факела пламени, необходимого для пайки ювелирных изделий, сварки легкоплавких сплавов и других целей. Наконечник № 3 выполнен с дополнительным инжектированием воздуха из атмосферы, обусловливающим уменьшение потребления первичного воздуха и образование широкого фронта пламени. Этот наконечник рекомендуется при отжиге старой краски, сушке земляных форм в литейном производстве, при низкотемпературном нагреве деталей (250 – 300 °С) перед сваркой, при нагреве деталей под лужение и т. д. Материал основных деталей горелки – латунь ЛС-59-1. Давление горючего газа – не ниже 0,001 МПа. Давление воздуха – 0,5-0,6 МПа. Масса горелки – 0,74-0,69 кг. ^ Как правильно обращаться с горелками? Исправная горелка дает нормальное и устойчивое сварочное пламя. Если горение неровное, пламя гаснет или отрывается от мундштука и происходят обратные удары, необходимо отрегулировать и проверить все узлы горелки. Перед проверкой горелки необходимо ознакомиться с инструкцией по ее эксплуатации. Для проверки инжектора горелки к кислородному ниппелю подсоединяют рукав от кислородного редуктора, а к корпусу горелки - наконечник. Накидную гайку наконечника затягивают ключом, открывают ацетиленовый вентиль и кислородным редуктором устанавливают необходимое давление кислорода соответственно номеру наконечника. Пускают кислород в горелку, открывая кислородный вентиль. Кислород, проходя через инжектор, создает разрежение в ацетиленовых каналах горелки и ацетиленовом ниппеле, которое можно обнаружить, приставляя палец руки к ацетиленовому ниппелю. При наличии разрежения палец будет присасываться к ниппелю. При отсутствии разрежения необходимо закрыть кислородный вентиль, отвернуть наконечники, вывернуть инжектор и проверить, не засорено ли его отверстие. При засорении необходимо его прочистить, причем надо проверить также отверстия смесительной камеры и мундштука. Убедившись в их исправности, повторяют испытание на подсос. Величина подсоса зависят от зазора между концом инжектора и входом в смесительную камеру. Если зазор мал, то разрежение в ацетиленовых каналах будет недостаточным, в этом случае следует несколько вывернуть инжектор из смесительной камеры. Если горелка исправна, перекрывают вентили горелки и подсоединяют ацетиленовый рукав, закрепляя его на ниппеле специальным хомутиком. Устанавливают необходимое рабочее давление на кислородном и ацетиленовом редукторах. Не допускается эксплуатация неисправных горелок, так как это может привести к взрывам и пожарам, а также ожогам газосварщика. |